欧州研究所と関連企業の技術情報

フラウンホーファーFEP以外の欧州技術パートナーをご紹介いたします。

各技術の詳細情報については弊社までお問合せをお願いします。

本ページでご紹介するパートナと技術情報

技術:成膜、微細加工、評価

技術:C-magを用いた光学膜コート、HiPIMS、Gas Flow Sputtering

技術:AR hard、ARplus

技術:ゾルゲル法による有機無機ハイブリッド材料、ゾルゲル法によるガラスライクコーテイング、ゾルゲル法による極薄ガラスフォイル、真空中ゾルゲル法

技術:高感度水蒸気透過率測定器 "HiBarSens 2.0"、PECVD用ガス供給装置

技術:PVシート半製品のマスカスタマイゼーション

技術:プラズマ処理、スパッタ成膜、粉体の表面処理、イオン注入、パイプ内壁成膜、他

技術:ホローカソードPECVD、曲げ基板への均一成膜技術、イオン注入による反射防止技術

技術:ゾルゲル法による有機無機ハイブリッド材料“ORMOCER”

IWS

フラウンホーファーIWS (Fraunhofer Institute for Materials and Beam Technology)

ドレスデン市内のフラウンホーファー研究センター内、FEPの隣に位置しており、所員数は400人強、年間予算は30数億円である。様々なレーザー加工技術、レーザーを応用した成膜技術や評価技術の開発とそれらの応用開発を進めている。

【成膜技術】

1. レーザー誘起アーク蒸着

通常のアーク蒸着は、アークスポットがランダムになるが、この方法はレーザーでアークスポットを誘起することで、アークスポットを自在に制御できることが特徴である。円筒状のカーボンターゲットの表面をスキャンすることで、アーク放電を移動させ、均一な成膜を可能にする。得られる膜は微細なダイヤモンド結晶であり、通常の非晶質のダイヤモンドライクカーボン膜に比べて、硬くて耐摩耗性に優れた膜を形成できることから、切削工具などに実用化されている。この方法もアーク蒸着特有のブツ付着があり、膜表面は粗くなるが、IWSはこれを平滑化する特殊な方法も実用化している。IWSはこれを技術パッケージと製作販売している。

2. 大気圧リモートプラズマCVD

少し古いが、興味深い技術である。直線状のアーク放電をガスによって下側に導き、プラズマCVDのプラズマ源として用いる方法である。大気圧であるが故に、基板に到達するのはイオンではなくラジカルになるが、出発原料(プリカーサー)の分解反応に寄与することになり、成膜が可能になるものである。数年前にSiO2膜の形成実績がある。ただし、その後、応用研究が続けられなかったために、まだラボ段階の技術と考えた方がいいかもしれない。幅広に成膜する場合は、このプラズマ源を複数台、チドリに配置することで、対応可能である。

【微細加工技術】

直接レーザー干渉パターンニング

IWSは、金属、セラミック、プラスチックなどの材料表面をミクロまたはナノのレベルの表面微細加工を施すことによって様々な機能を付加することを業的に実現する装置とプロセスの開発を進めている。それが、直接レーザー干渉パターニング(Direct Laser Interference Patterning: DLIP)である。

パルス間隔がピコ秒からナノ秒までのコヒーレントなレーザーパルスビームが、ビームスプリッターにより2本またはそれ以上の複数のビームに分離され、物体表面に重なりをもって照射される。その重なったビームの強度には、干渉効果により、周期的な変調が引き起こされる。その結果生み出される干渉パターンが、2D、3D物体やコーテイングに180nmから30μmまでの構造周期を持つ表面構造を形成するために使われる。2ビームの干渉によっては線状パターンが、3ビームの干渉によってはホール状パターンが形成される。

IWSの当面の狙いは、DLIPの生産性や柔軟性の向上であり、R2Rへの展開も試みている。これらを表面構造化、製品の保護や識別、濡れ性改善、生体適合性、殺菌性付与、光ガイド、表面の密着性改善などに応用し、実用化してもらうことを期待して、顧客企業のために、フィージビリテイースタデイー、試作加工サービス、DLIPモジュールや機械装置の販売、コンサルテイングなどを実施している。

【評価技術】

1. 高感度水蒸気透過率測定器 HiBarSens2.0HT

フラウンホーファーIWSが開発、Sempa社が製作、当社が国内販売を進めている高感度水蒸気透過率(WVTR)測定器HiBarSens®。フレキシブル有機EL照明などに使われるハイバリアフィルムに必要とされる10-6g/m2d台も正しく定量測定可能な装置として世界中の関係する研究機関、企業で注目されている。

原理と特徴:

水分検出に公的認証済みのダイオードレーザー吸収分光法(TDLAS)を用いており、水分のみのPPBレベルの検出が可能、センサーのドリフトが無いので補正が不要、バリアフィルム直下で測定するので時間的な遅れや内壁吸着水の影響を最小にできる、などの特徴を有している。

測定時に測定室への水分侵入を防ぐ方法として、通常のO-リングや金属ガスケットを用いる方法ではなく、サンプルに損傷を与えないN2ガスシールを用いていることも大きな特徴である。

3種のWVTR測定モード、1)標準的なキャリアガスモード、2)組合せモード、3)拡散制御モードが可能で、いずれも測定室内の残留水分濃度が一定になる定常状態下での測定を可能にする方法であり、内壁などに吸着する水分の影響を回避して正しい測定結果を得ることができる。キャリアガスモードでは10-5g/m2d台、拡散制御、組合せモードでは10-6g/m2d台までの測定が可能。

Breakthrough Timeの測定:

フレキシブルOLED照明などのデバイスの寿命(ブラックスポットの発生など)は、単にWVTRのみではなく、デバイス作成時のバリアフィルムの内蔵水分量、アウトガスレート、Breakthrough Time(十分乾燥させたフィルムを水分が通り抜けるまでの時間)もたいへん重要である。HiBarSens2.0は、アウトガスレートとBreakthrough Timeの測定も可能である。85℃85%RHでの測定も可能。

2. 高速多孔質比表面積測定器”InfraSORP”

多孔質物質のキャラクタリゼーション(比表面積やガス吸着量の測定、吸着と脱離の動力学的特性評価など)が高速で行える技術である。毒性ガスの吸着・分離、空気の浄化、触媒などに使われる活性炭、多孔質ポリマー、金属有機構造体、ゼオライト、ナノ微粒子、触媒のような多孔質高機能性材料のキャラクタリゼーションにおいて、それらの比表面積などの測定は重要な作業である。

しかしながら、77Kでの窒素ガスの物理吸着を用いる既存の測定技術は、時間がかかりすぎる(数時間から数日間)ために、迅速な発見、スクリーニング、プロセス管理、品質管理などにおいて大きな障害となっていた。

そこで、IWSは高スループットのキャラクタリゼーションやプロセス制御管理のために、高速で自動化も可能な簡易型の比表面積などの測定法を実現した。多孔質材料にn-ブタンガスを曝した際に生ずる全吸着熱を測定するデバイスである。ガスの流入にともなう材料表面の温度上昇を光学的なセンサーが検知する。

3.HSIによる分析・診断技術

HSI(Hyper Spectral Imaging, ハイパースペクトラルイメージング)とは、物体表面の分光スペクトルと画像の組合せにより物質の特性や状態の情報が得られるカメラであり、すでに農業や医療、食品監視の分野で使われている。白黒画像のカメラが第一世代、アナログカラー画像のカメラが第2世代、デジタルカラー画像のカメラが第3世代とすれば、この物質情報を与えてくれるHSIは第4世代のカメラとも言える。通常の白黒画像やカラー画像は、非常に限られた分光情報を含むだけであるが、ハイパースペクトラルカメラで得られる画像情報(またはハイパーキューブと呼ぶ)は、1000にも及ぶそれぞれの波長に対応した画像とともに、その画像の中の1画素ごとに完全な分光スペクトルを含むものである。この大量の情報が、広範囲の異なった材料の表面、特にはコート膜の高解像度での連続的分光表面解析の可能性を提供してくれる。

HSIカメラの外観とHSIカメラや光源から構成される物体表面の光学的測定システムによる測定、データ収集、解析、応用までのプロセスを右上の図に示す。使用目的に合った波長域の光源を用いて測定対象物に照射、その反射光や透過光をHSIカメラで測定する。測定は、直線上で線ごとになされる。それはしたがって、連続コーテイングラインに適しているとも言える。得られるデータ(ハイパーキューブ)は、空間的なデータと分光的なデータで構成される。そこで得られるビッグデータは用途に応じて特別に開発されるソフトウエア(IWSのソフトウエア: IMANTOⓇpro)を備えたコンピューターで処理、解析され、必要な表面状態が検出・評価される。

IWSでは、現在、目視に変わる欠点検査システム、接着性の評価、水蒸気透過率のオンライン連続測定、ゴミの分別、など、様々な用途への応用開発を進めている。

IST

フラウンホーファーIST (Fraunhofer Institute for Surface Engineering and Thin Films)

ドイツの中心部に位置するブラウンシュバイク市にあるスタッフ数200人ほどの“表面工学と薄膜”の研究所である。年間予算は15億円前後で、他のフラウンホーファー研究所と同様に、民間資金4割、公的プロジェクト3割、政府からの直接資金3割で構成される。以下にコア技術を示す:

PVD -Magnetron sputtering

-Highly ionized plasma and PECVD

CVD -Hot wire CVD

-Atomic layer deposition

ADV(Atmospheric Pressure Processes)

-Atomic pressure @lsma processes

-Electroplating

-Layer by layer processing

-Lase plasma hybrid processes

-Plasma particle technology

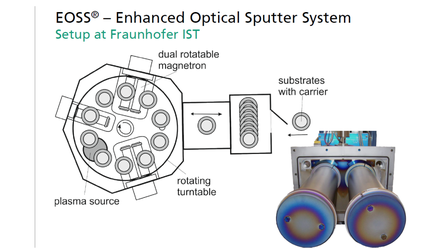

【C-magを用いた光学膜コート技術】

膜特性(膜厚とその分布も含めて)を重視する場合、イオンビームスパッタリングが使われたが、成膜速度が極めて遅く、生産性に問題があったため、膜特性に優れ、かつ高い生産性が得られる成膜技術が必要とされていた。このような市場ニーズに対し、ISTは、C-Mag(回転カソード)とプラズマ源を使い、基板(200㎜径)を水平高速回転(<250rpm)するいわゆるMETAMODE方式での光学多層膜形成技術を確立し、ドイツの装置メーカーとともにこれを実用化した。

【HiPIMS技術】

HiPIMS(High Power Impulse Magnetron Sputtering)は、スパッタリングの一種で、小さいデユーテイー比で集中させた高い電力を、瞬間的にカソードに投入することで高密度のプラズマを形成する手法であり、膜表面が平滑になる、膜がち密化するなどの特徴を有している。HiPIMSにおける典型的な投入電力は、1MWから6MWぐらいまでである。一方、通常のマグネトロンスパッタのそれは、50kW前後である。そして、放電電圧は1~2kVであるが、電流値が極めて高く、4MAにもなる。デユーテイー比は1~3%である。瞬間的に短時間に大電力が供給されるために、イオン化率も非常に大きくなる特徴がある。下図に、マグネトロンスパッタ(左)とHiPIMS(右)の放電色を示す。この色の違いは、HiPIMSにおける極端に高い(50~70%)イオン化率によるものである。

欠点は、成膜速度が遅いことである。そこで、ISTはDCを組み合わせることで、これを改良している。HiPIMSの特徴を生かせる応用としては、

- 3次元物体、例えば、溝への成膜

- 超硬膜(TiALNなど)

- 精密光学(特に最高屈折率n~2.7のTiO2)

- ガラスへの成膜(透明導電膜)

- センサー

- などがある 。

【Gas Flow Sputtering技術】

IOF

フラウンホーファーIOF (フラウンホーファー応用光学・精密工学研究所)

IOFは旧東ドイツの大学や研究所、カールツアイスなどの出身者を主要メンバーとして、1992年に設立された。イエナ市内にある研究施設(右図)の敷地面積は約5000m2であり、正所員数は約100人、期間限定契約所員数は約80名である。

”Tailered light” がキャッチフレーズであり、光をコントロールする技術、つまり、光学的測定や製造技術、光学膜コート技術、光学や精密工学のためのモジュールやシステムの研究、設計、プロセスなどの研究開発をその役割としている。

研究部門は以下の4つに分かれる:

- 光学膜コート(赤外域からX線域までの広い波長範囲に対応する光学膜のデザインと作成技術)

- 光学システム

- マイクロ光学

- 精密工学

ここでは、1)の光学膜コート技術の代表例を紹介する。

【AR hard】

IOFは、光学膜設計、成膜プロセス、応用商品などの技術開発に優れている。例えば、耐摩耗性に優れた多層AR(別名:AR-hard)を10年ほど前に開発、実用化した。プラスチック上で実用的な耐久性を示している。

【ARplus】

プラスチックレンズの表面をイオンビーム照射でエッチングすることでレンズ表面に微細な凹凸を形成することで、反射防止効果を得る技術である。

HSM

HSM TechConsult GmbH

ゾルゲル法の世界的な権威、Prof. Helmut Schmidtが数年前に設立したコンサルテイング会社であり、弊社とともに、国内企業がゾルゲル法を用いて新技術、新商品開発、新規事業開発を行うための技術開発、共同開発、指導などを行う。フラウンホーファーISC(シリケートガラス研究所)とINM(新材料研究所)の所長時代、INMから分離独立した製造メーカーEPGのCTO時代に開発・実用化した様々な技術ノウハウを保有しており、それらをベースに新技術、新商品を短期間に実現できることが大きな強みであり、特徴である。現場での技術指導、開発支援も可能である。

【ゾルゲル法による有機無機ハイブリッド材料】

ゾルゲル法とは、金属元素を含む出発物質(代表的には金属アルコキシド)の化学反応を利用することで、液相で金属‐酸素ー金属の結合を形成し、金属酸化物の重合体を得る方法、と定義されているが、HSMの技術の特徴は、ゾルゲル法で有機無機ハイブリッド膜(Ormocer)やさらにそれに表面処理を施したナノ微粒子を分散させた機能性ハイブリッド膜(Nanomer)にある。

反射防止などの光学膜、接合材料、着色、防食、ハードコート、殺菌、撥水(防汚)、親水、UVカット、赤外線カット、などなど、実に様々な用途に実用化されている。

【ゾルゲル法によるガラスライクコーテイング】

中でも、400℃以上の高温でキュアリングしたガラスライクコーテイングは、ガラス並みの硬さを持ちながら、塑性変形にも耐える柔軟性を有し、アイロンの底板や、自動車のマフラー、スイッチ、ガステーブル、オーブンなどに実用化されている。まだまだ、様々な用途に応用できる技術である。

【ゾルゲル法による極薄ガラスフォイル】

有機エレクトロニクス用水蒸気バリアとして、溶融法からの極薄ガラスフォイルが検討されている。しかし、溶融法からの数十㎝を超える幅のフォイルとしての製造可能なフォイルの厚みは現状30μm前後である。しかし、機械的に脆いことがフレキシブルデバイスを作成するうえで、大きな障害となっている。これに対し、HSMはゾルゲル法からガラスフォイルの作成を試み、10μm厚のガラスフォイルを実現した。上記のガラスライクコーテイングと同様の構造を使うことで柔軟性を与えられる可能性も有している。まだラボレベルの技術ではあるが、たいへん興味深い技術である。

【真空中ゾルゲル法】

ゾルゲル法は気相での化学反応を利用するために、大気中で行うのが通例である。HSMは、特殊な方法を用いて、真空中でのゾルゲル法を可能にした。これができると、例えば、真空装置内でゾルゲル法を用いて数ミクロンを超える厚いハードコート膜を形成し、その後、同一真空内でスパッタ法などを用いて反射防止膜などの高機能膜を形成することが可能となる。あるいは、PETなどのプラスチックフィルムに無機バリア膜を形成する際、下地としての平滑化膜およびトップ層としての保護膜に有機あるいは有機無機の厚膜を形成することが一般的であるが、これらの厚膜を無機膜と同じ真空内で連続的に形成することが可能となる。

Sempa

Sempa Systems GmbH

【高感度水蒸気透過率測定器 "HiBarSens 2.0" 】

フラウンホーファーIWSが開発、Sempa社が製作、当社が国内販売を進めている高感度水蒸気透過率(WVTR)測定器HiBarSens®。フレキシブル有機EL照明などに使われるハイバリアフィルムに必要とされる10-6g/m2d台も正しく定量測定可能な装置として世界中の関係する研究機関、企業で注目されている。

原理と特徴:

水分検出に公的認証済みのダイオードレーザー吸収分光法(TDLAS)を用いており、水分のみのPPBレベルの検出が可能、センサーのドリフトが無いので補正が不要、バリアフィルム直下で測定するので時間的な遅れや内壁吸着水の影響を最小にできる、などの特徴を有している。

測定時に測定室への水分侵入を防ぐ方法として、通常のO-リングや金属ガスケットを用いる方法ではなく、サンプルに損傷を与えないN2ガスシールを用いていることも大きな特徴である。

3種のWVTR測定モード、1)標準的なキャリアガスモード、2)組合せモード、3)拡散制御モードが可能で、いずれも測定室内の残留水分濃度が一定になる定常状態下での測定を可能にする方法であり、内壁などに吸着する水分の影響を回避して正しい測定結果を得ることができる。キャリアガスモードでは10-5g/m2d台、拡散制御、組合せモードでは10-6g/m2d台までの測定が可能。

Breakthrough Timeの測定:

フレキシブルOLED照明などのデバイスの寿命(ブラックスポットの発生など)は、単にWVTRのみではなく、デバイス作成時のバリアフィルムの内蔵水分量、アウトガスレート、Breakthrough Time(十分乾燥させたフィルムを水分が通り抜けるまでの時間)もたいへん重要である。HiBarSens2.0は、アウトガスレートとBreakthrough Timeの測定も可能である。85℃85%RHでの測定も可能。

【PECVD用ガス供給装置】

PECVDをラボでもパイロットでも生産機でも実施する場合、プラズマ源の種類にかかわらず必要となるのが、プリカーサーの供給装置である。プリカーサーが常温で液体で、これを加熱してガスとして供給する場合、ガスの流量を一定の長時間保つことは容易ではない。そこで、Sempaは、ガスと原料(液状の流量を一定に制御)を混ぜ合わせて(エアロゾル状)にして、小さな加熱室に送り込み、瞬時蒸気化する方法(Direct Liquid Injection System)を開発し、これにより、ガスとしての流量を長時間一定に保つことを可能にした。

Smit

Enfoil

EnfoilはベルギーのImec、オランダのTNO、ハッセルト大学(Solliance)の最先端技術を基盤に創立されたスタートアップ。材料と製品の表面を活用し、統合PV技術で低コストのグリーンエネルギーを提供している。

【Enfoilの技術により可能となるカスタマイズされた大量生産】

【PVシート半製品のマスカスタマイゼーション】

【フレキシブルCIGS-PVシート】

【Enfoilの戦略的イノベーションのパートナー】

IST

Materia Nova

Materia Novaは、社会や環境に関する課題を解決するための革新的かつ共同のプロジェクト開発に、企業と共に取り組んでいる。

【アイディアから産業化】

【多機能表面】

【マグネトロンスパッタリングによる粉体処理】

【粉体改質用リアクター】

AGC

AGC-PTS(AGCヨーロッパ)

世界最大のガラスメーカーAGC Inc.の工業用成膜部門であり、プラズマを利用した真空成膜装置のトータルサービス提供者である。このグループは、コンセプトの実証から量産までの革新的な技術開発のために、これまで培ってきた彼らの30年以上の大面積成膜の経験を活用している。AGC-PTSは、USA, EU, APACでR&Dと生産活動を行っている。

【ホローカソードPECVD】

ホローカソード(HC)リニアプラズマ源を応用した大面積高速成膜用PECVD技術である。よく使われるプリカーサーであるHMDSOからのSiO2系膜に限らず、出発原料を変えることで様々な酸化膜を高速(スパッタ法の数倍以上)で形成することが可能であり、かつ、建築用インラインスパッタコーター(3.2mx6.0mのジャンボサイズにも対応)や幅広のR2Rコーターにも、スパッタカソードのフランジを使っての置き換えで導入できる。作業圧力もスパッタの範囲であるために同じコーター内でスパッタと組合せての連続成膜もできる。

特には、ホローカソード放電で生成される酸素プラズマを用いることで、低屈折率層SiOx膜(n~1.46)を超高速(>200nm.m/min)成膜, カーボンフリー(<2%)、低応力(フィルム基材のカール無し)、スパッタとのおぼ同じ動作圧力(=スパッタとの併用、組合せ可能)で形成できることが特徴である。

【曲げ基板への均一成膜技術】

外部からC-Mag(回転カソード)のチューブ内に配置された磁石の位置を変更できるために真空を破らずにターゲット表面の磁場強度を調節でき、それによって、成膜速度を調整して、曲げ基板への均一な成膜を実現できることが特徴である。ただし、一方向の曲げに限る。自動車などのデイスプレイ用曲面基板への均一反射防止コートに適している。

【イオン注入による反射防止技術】

ボロシリケートガラス表面域の屈折率のNイオンによる調整でAR効果を実現。薄膜ではなく、表面改質による反射防止なので、耐摩耗性に優れる。フロスト加工表面と組合わせると角度依存性もない。大面積処理が可能で、1台で40㎝角照射、5台のイオンビームガン付きバッチコーターで1.6x1.8m角処理可能である。自動車用デイスプレイ、ヘッドアップデイスプレイやLidarの反射防止ガラスなどへの応用が期待される。凹凸に指紋などの油汚れが付いた場合は、ドライの布などではふき取れないが、ウエットな布などで除去できる。砂塵や屋外暴露にも強い。

ISC"

Fraunhofer ISC (Wurzburg)

【電気モビリティの開発研究所 フラウンホーファー】

【ECフィルムの増産】

【スマートファサードアプリケーション】

【スマートウィンドーアプリケーション】

【オンラインセミナー:22年9月1日 Dr. Rabe 「調光材料:色を変えることについて」

弊社の欧州技術パートナーフラウンホーファーFEPの主要なコア技術をご紹介します。